精益管理是中国制造业提升的必经之路,而欧美日的自働化历程,是中国企业未来的方向,依托精益生产,实现自働化生产,优化业务流程,整合产业链的服务。

精益生产是以自働化(Jidoka)和准时生产(JIT)为支柱的。这里所谓的自働化是智能型的自働化。通过精益改善,建立连续流,按节拍生产。而精益自働化的目标就是要配合产线节拍,从自働化层面来优化连续流,减少人员作业、取放、传递与判断等浪费,实现人机分离;结合快速切换、防呆等精益技术,适应柔性生产,同时,通过目视化、信息化、异常响应等技术的应用,优化和简化管理活动,实现安全自働化、工具自働化、工程自働化、生产线的自働化、整个工厂的自働化。

一、 安全自働化

要做好安全自働化可分以下6个步骤来实施:

第一步:全员确立安全第一的理念,所有人必需明确安全生产是制造的基础,始终应将它摆在第一位。

第二步:消除不合理,不均一,不必要的浪费。

第三步:作业标准化,人的工作与机器的工作须确实区分,在设备的危险区域内不能有人。

第四步:推行6S即整理,整顿,清扫,清洁,素养和教育。

第五步:有异常自働停止。

二、工具自働化

有了安全自働化为基础,接下来我们可以着手以装配工程为对象的工具自働化。装配工程包含7个働作:寻找,搬运,决定位置,取道具,锁紧,道具还原,检察等。若将每个働作一一赋与智能使其自働化,则有工具自働化的8项步骤如下:

1、工具道具化:将市面上所卖的工具加工为道具即专用化的工具,以方便使用。

2、位置复原:作业完成后道具及小设备回复原位置。

3、成组化:于一定作业位置,将所须的道具及配件成组,准备齐全。

4、选择自働化:作业,道具,配件等,不必经过考良,寻找及选择,而能够规律进行的状况。

5、道具自働化:由道具所进行的工作,转由电力或空压等小设备进行。

6、决定位置:决定道具,小设备的使用位置。

7、输送自働化:道具小设备的工作,与作业者的工作有所区分。

三、工程自働化

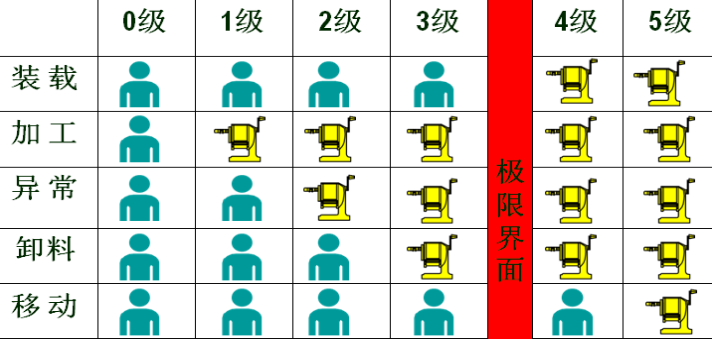

前面所提到的安全自働化基本项目,即在机械加工时,若发生任何异状时,能够自働加以阻止。有了这个安全保障的基础就可以依以下10个步骤逐步实现工程自働化:

1、自働夹具:加工配件的固定,以机械,油压,气压等自働方式进行。

2、自働加工:手働加工作业以机械,油压,气压等自働方式进行。

3、自働搬运:弹出的配件自働搬运至次工程位置。

4、自働测定:配件全数自働测定。

5、自働输送:手働输送作业以机械,油压,气压等自働方式进行。

6、自働停止:加工工具及主轴等在加工完成时自 働停止。

7、自働回复原位置:加工工具及主轴等在加工完成时自働停止后,返回启働点。

8、自働弹出:加工完成后配件自働卸下。

完成以上十步骤,就可以完成人与机器的作业分离,作业员只需做装夹,拿取工件的働作即可,从而为一人多机,少人化创造了条件,同时质量也会得到很大提升。因为机器出错的机率肯定比人员手工作业小得多。

【选择鸿埔的理由】

专业:鸿埔拥有专业的、实战型的顾问团队

专注:鸿埔专注于精益现场咨询辅导

高效:鸿埔的顾问能够深入现场,高效、快速地打造卓越现场

落地:鸿埔秉承知行合一,使项目有效地落地共赢:鸿埔和企业共同成长,合作共赢