一、TPM和TQC、TPS的比较

项目 | TQC(1950s) | TPS/JIT(1960s) | TPM(1970s) |

目的 | 持续改善﹑提升生产效率﹑提审企业体制与竞争力 | ||

对象 | 质量(输出面﹑结果) | 生产流程(过程) | 设备(输入面﹑原因) |

本质 | 产品质量的提升﹐产品零缺点的追求 | 后拉式(PULL)生产管理﹔存货管理理论 | 提升设备综合效率﹐追求生产效率的极限 |

起源 | 统计质量管理(SQC) | 超级市场库存补充 | 设备预防保养 |

范围 | 产品生命周期 | 物流生命周期 | 设备生命周期 |

效率化追求 | 客户抱怨 | 生产过程中的7大浪费 | 设备运转过程中的7大损失 |

目标 | PPM要求的质量 | 1. 高质量﹑低成本﹐适应多种少量的生产方式。 2. 削减库存 | 零故障﹑零不良﹑零灾害 |

活动重点 | 方针管理﹑QCC活动 | 1.Just in Time 2.自働化 | TPM八大支柱 |

发展趋势 | 源流管理(新产品的开发﹑设计)﹔客户满意 | 供应链管理(公司内部系统扩充至协力厂供应链整合) | 由生产部门的效率化至全公司效率化体制的构建。 |

二、TPM推动的方法

a.TPM需求:降低成本、提高品质、缩短交期、设备改善、降低设备保养费用等。

b.TPM教育:

1.教育从引进TPM书籍、幻灯片、影片、海报开始让上下阶层正确了解TPM;

2.参观TPM得奖及TPM推动成效企业。

c.TPM计划:

1.可量化指标:故障件数、短暂停机数、故障频率、品质不良件数、不良率、客诉件数、性能稼动率;

2.可定性指标:把现场或工作场所较污染及杂乱的地方,用相片和视频记录下来,做改善前后效果评估。

d.TPM主题:自主保养、个别保养、计划保养、初期管理、品质保证、教育训练、间接部分效率化。

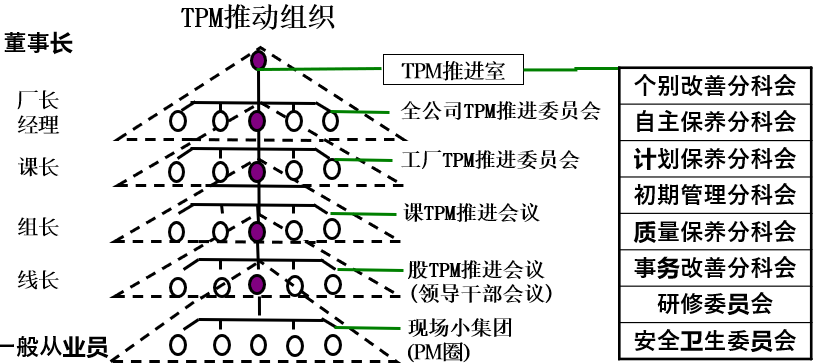

e.推进组织:

1.TPM管理室:负责制定综合计划,如TPM方针、基准点、目标值、实施周期和预算规划、分科编写计划的立案和业务的推展;

2.重复小集团组织--依部、课、组、班组成小集团进行改善、分析与讨论;

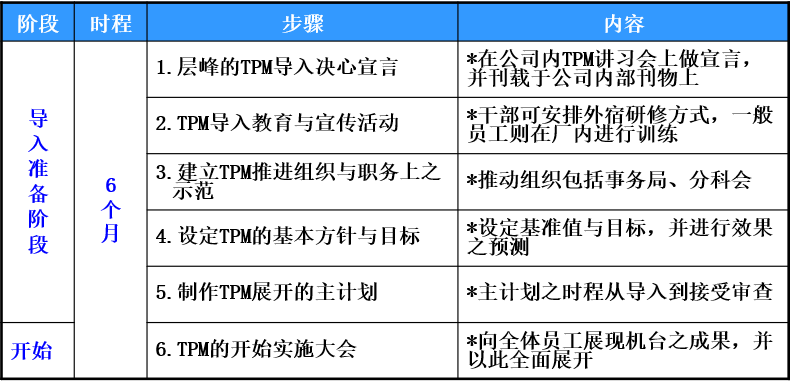

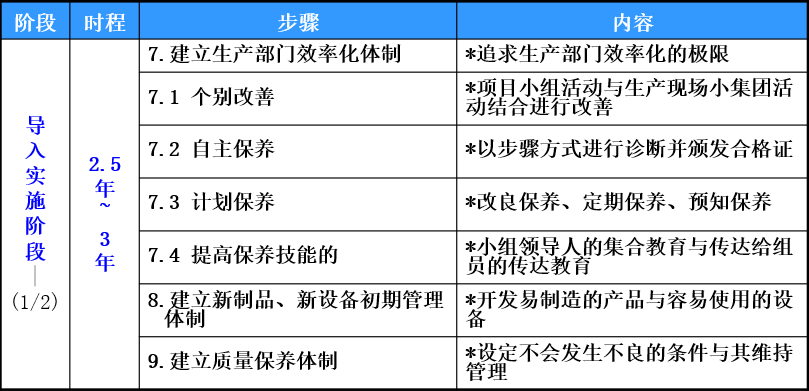

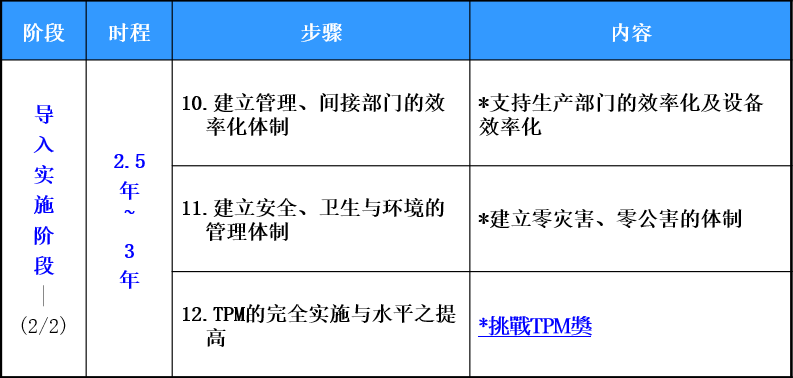

三、TPM推进步骤

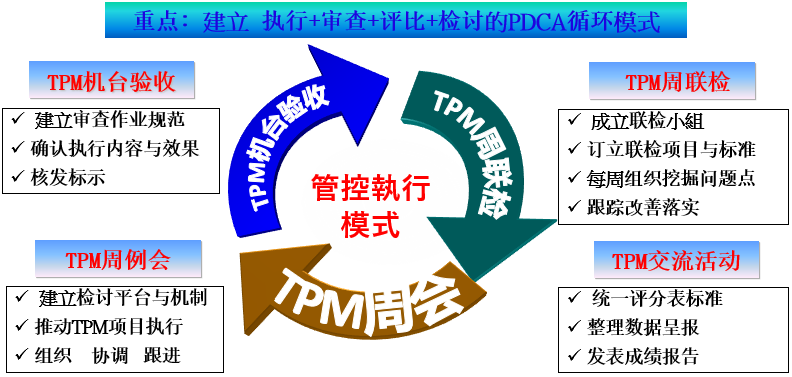

四、TPM推动过程管控

简单总结:TPM就是“有组织、有计划、有实施、有监督的持续改善活动”,以追求低成本、高品质、强交付为主题开展的改善活动。

本期先简单介绍TPM的发展历程,敬请期待下期“TPM八大支柱”讲解

【选择鸿埔的理由】

专业:鸿埔拥有专业的、实战型的顾问团队。

专注:鸿埔专注于精益现场咨询辅导。

高效:鸿埔的顾问能够深入现场,高效、快速地打造卓越现场。

落地:鸿埔秉承知行合一,使项目有效地落地共赢:鸿埔和企业共同成长,合作共赢。