在制造业竞争日益激烈的当下,“降本增效”成为企业生存发展的核心命题。而源自日本丰田的看板拉动管理,作为精益生产的核心工具,正帮助越来越多中国企业跳出“库存高企、效率低下”的困境。《图解精益生产之看板拉动管理实战》一书,便以通俗的图解和实战案例,将这一先进管理方法的逻辑与落地路径清晰呈现,为“中国智造”提供了可借鉴的实操指南。

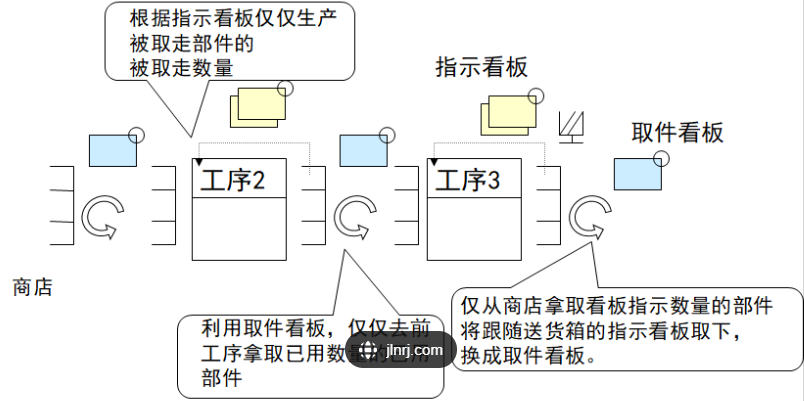

看板管理的核心,在于颠覆传统“推动式生产”的逻辑。过去,企业多依赖ERP系统制定集中生产计划,前工序按计划生产后“推”给后工序,往往导致前工序盲目生产、后工序物料堆积或短缺——就像超市提前囤积大量商品,既占用资金,又可能因需求变化造成滞销。而看板拉动则反其道而行之,以“后工序领取”为核心,如同超市顾客买走商品后,店员才补充货架空缺般,后工序根据实际需求向前工序“领取”物料,前工序仅生产被领取的数量,从源头避免了生产过剩与库存浪费。

这种“拉动”逻辑的落地,离不开两大前提:平准化生产与过程稳定。平准化生产要求企业将每日生产量、品种平均化,避免因生产高峰低谷导致的资源浪费或能力不足。例如某汽车生产线若需每日生产轿车、跑车、SUV,会按每种车型的需求节拍合理安排生产顺序,而非集中生产单一车型,确保零件供应与装配节奏匹配。过程稳定则强调品质与效率的可控——由于看板系统下库存极少,一旦出现不良品或设备故障,整条生产线可能停摆,这就倒逼企业提升品质管控与设备维护能力。

在实际运作中,看板并非单一形式,而是根据场景灵活分类。生产看板用于指令工序内生产,如冲压车间的“三角看板”,当库存降至基准线时触发批量生产;领取看板则负责工序间或与供应商的物料传递,包括工厂内部的“工序间领取看板”和与外部协作的“供应商看板”。如今,电子看板(E-kanban)更成为趋势,通过系统实时共享库存、在途物料信息,减少纸质看板丢失风险,还能自动触发补货指令,大幅提升供应链响应速度。

科学计算看板张数,是避免库存过多或缺货的关键。书中强调,看板数量并非随意设定,需综合考量“补充周期”(从发出需求到物料到位的时间)、“每日平均需求”以及“安全库存”(应对需求波动或异常情况的缓冲)。例如某零件每日需求100件,供应商送货周期3天,安全库存设定为1天需求,则看板张数需覆盖3天生产消耗加1天缓冲,再结合每箱装载量换算——这种精准计算,既保证生产连续,又将库存压至最低。

落地看板管理,更需循序渐进的实施路径。企业首先需通过价值流图(VSM)梳理现有生产流程,找出库存堆积、信息滞后等痛点;随后组建跨部门团队,开展全员培训,让从管理层到一线员工理解看板逻辑;接着调研物料需求、供应商能力等现状,设计货架容器、看板回收箱等道具;试运行阶段重点收集问题,如员工漏投看板、物料与看板不符等,及时调整优化;最后通过定期检查与持续改善,逐步减少看板张数——每减少一张看板,都意味着暴露并解决一个潜在问题,推动生产系统不断优化。

值得注意的是,许多企业在推行看板时易陷入误区:有的将其仅视为“降库存工具”,库存降至一定水平便停滞不前,忽略了看板对团队改善能力的锤炼;有的仅在生产环节局部推行,未覆盖供应商、成品配送全流程,导致“有推有拉”的断层;还有的粗暴要求供应商高频送货,却不协助改善生产节奏,最终引发供应链矛盾。书中强调,看板的真正价值不仅是优化库存,更是通过“强制性暴露问题”,倒逼企业提升全链条协同与持续改善能力。

丰田零部件工厂的案例,更直观展现了看板的实战效果:从供应商通过E-kanban接收需求、按需生产,到工厂内部工序间通过看板传递物料,再到成品按客户需求精准配送,全链条实现“用最少库存、最短时间,按客户需要交付”。这种模式不仅降低了企业运营成本,更提升了对市场需求的响应速度——当客户订单变化时,看板系统能快速微调生产节奏,避免传统计划生产的僵化。

对于渴望提升竞争力的中国制造业企业而言,看板拉动管理并非遥不可及的理论,而是一套可落地的实战体系。它不仅是一种生产工具,更代表着“以客户为中心、持续改进”的精益思维。从丰田到中国企业的实践证明,唯有将看板逻辑融入日常运营,让“暴露问题、解决问题”成为常态,才能真正实现从“制造”到“智造”的跨越,在全球竞争中占据主动。

【选择鸿埔的理由】

★专业★:鸿埔拥有专业的、实战型的顾问团队。

★专注★:鸿埔专注于精益现场咨询辅导。

★高效★:鸿埔的顾问能够深入现场,高效、快速地打造卓越现场。

★落地★:鸿埔秉承知行合一,使项目有效地落地共赢:鸿埔和企业共同成长,合作共赢。