特性要因图,又称鱼骨图或石川图,是由日本质量管理专家石川馨于20世纪50年代提出的分析工具,用于系统追溯问题特性与影响因素间的因果关系,广泛应用于生产流程优化与质量改善领域 [1]。

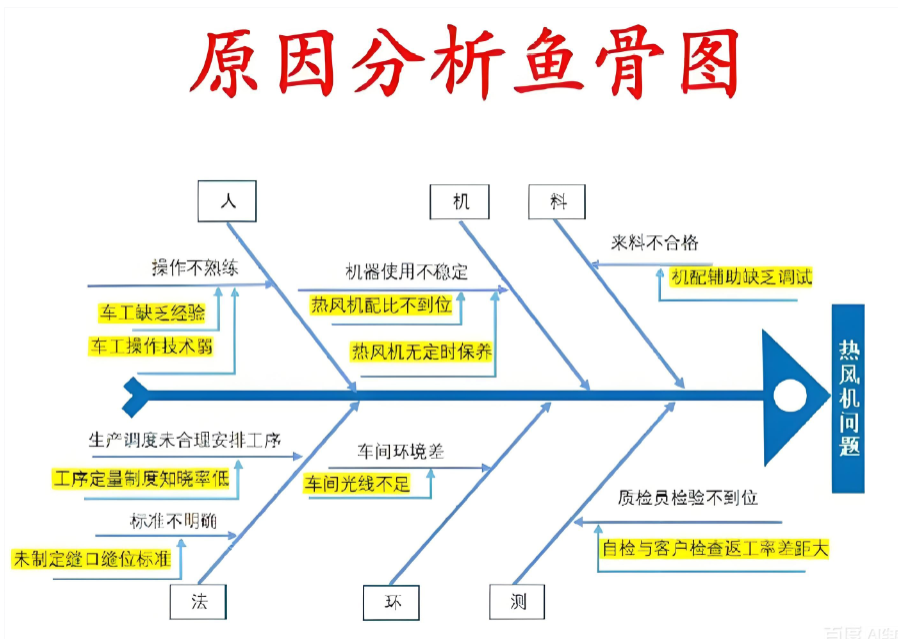

该工具通过鱼骨状结构将复杂问题可视化,核心要素包含特性(结果指标)与要因(关键因素),通常按人、机、料、法、测、环(5M1E)等层别法分类。其类型分为整理问题型(侧重结构梳理)、原因型(追溯根本诱因)及对策型(探索解决方案),制作流程涵盖特性定义、脑力激荡法收集要因、层级细化至末端原因并筛选4-6项关键因子。

石川馨于1952年正式提出该方法,因其图形结构与鱼骨相似得名,后成为全球制造业质量管理标准工具之一。其发展过程中逐步融合了品管七大手法与三现主义原则,强调团队协作与因果逻辑验证,避免分析偏离实际生产过程。

一、三种类型

A、整理问题型特性要因图(各要素与特性值间不存在原因关系,而是结构构成关系)

B、原因型特性要因图(头在右,特性值通常以“为什么..……”来写)

C、对策型特性要因图(头在左,特性值通常以“如何提高/改善…..…”来写)

二、特性要因图详解

特性就是长度,进度,不良率等代表制品、品质特性的简称。此外它也代表管制品的性能及运转能力,制品是我们的结果,特性则是表示工作的结果,因此品质管理把特性当作结果。

要因就是重要的原因,表示制品品质的特性会因许多原因而变化。不过在所有原因中被认为会影响特性者则视为要因,并记入特性要因图中。

特性要因图因其形状很像鱼骨,故亦称为鱼骨图,他是在推行全公司QC活动时,所有参与人员均非常熟悉的手法。

特性要因图是品管权威石川馨先生所创始的手法,所以国外亦有称石川图,已成为全世界均在活用的手法。

四、特性要因图的作法

步骤一:明确问题特性。

步骤二:特性写在右边,自左画一粗横箭头线代表。

步骤三:写下大要因以▢框起来,加上箭头的大分枝到粗横线。工作现场问题的大要因一般常用的是从5M(机械、材料、作业者、方法及测定)分析得出的。

步骤四:将大要因下的中要因写下来。就各大要因研讨产生该问题特性的要因是什么,作为中要因,并以箭头(中枝)画向大枝。

步骤五:将中要因下的小要因写下来。中要因的再深一层的小要因是什么,必须简要写下并以小枝连到中枝。

步骤六:查检有无遗漏并圈选重要要因。确认有无遗漏的要因,有遗漏者即追加,然后圈选4-6项目前对问题特性影响较大要因。

步骤七:记载对象制品名、对象工程名等,以及作此特性要因图的年月日、制作者(或圈名)等必要事项 [1]。

所谓的特性这个名词我们很少听到,首先说明一下,若在工作的结果产生时,制品品质,成本产量,安全及职业大会在工作现场会形成问题,用最简单的方法就是把它视为工作的结果,为了能制作出好的特性要因图,必须把工作的结果,尽可能地以事实具体地表示出来。

特性要因图是追究原因的手法,而非提出对策的手法,请特别注意这点不要用错,特性是尽可能地将事实具体表现出来,最好是能用数量具体表示出来。例:“提出的改善方法距设想的还差2件”就比“提出的改善方法离设想的目标还差些”听起来要好。这些是因为它们将要因更具体的表现出来了。

【选择鸿埔的理由】

★专业★:鸿埔拥有来自世界30强专业的、实战型的顾问团队。

★专注★:鸿埔专注于精益现场咨询辅导。

★高效★:鸿埔的顾问能够深入现场,高效、快速地打造卓越现场。

★落地★:鸿埔拥有自研的ESOP管理系统,MES管理系统,5S目视化管理系统及自己的目视化标识标牌、5S专用耐磨胶带、电子屏、服务器生产源头工厂,确保我们的客户以最低的出厂价,用上最好的硬件,使项目保质保量地有效落地。

★共赢★:鸿埔秉承做一个项目,交一方朋友的精神和知行合一的理念,鸿埔和企业共同成长,合作共赢。