单件流(One Piece Flow,简称OPF)是精益生产的核心管理模式,起源于20世纪丰田生产系统(TPS)。其通过工序细化重组、标准化作业及流水线设计,使各环节耗时趋同,实现产品单件连续流动,旨在缩短生产周期、减少在制品库存并提升质量。该模式采用拉动式生产,结合看板管理,以订单需求驱动流程同步化,强调工序协作与异常即时暴露。

单件流的发展伴随制造业精细化需求演进,从早期汽车行业扩展至电子、服装等领域。21世纪后,与MES系统结合,应用于定制化生产场景,通过弹性布局、多能工培养及数字化工具(如物联网监控),实现高灵活性与快速换模。其方法论持续融合精益工具(如5S管理)与智能技术,形成兼顾效率与质量的系统性解决方案 [1]。

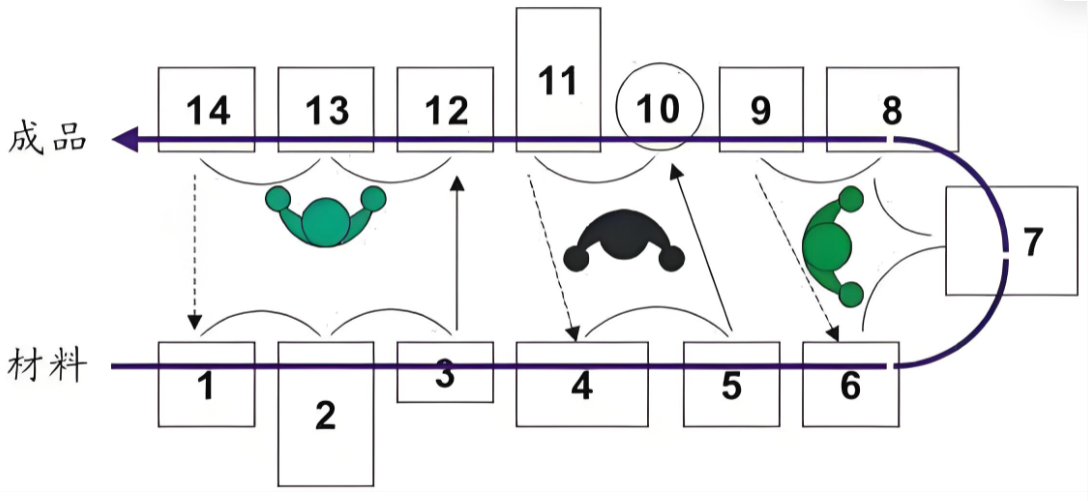

单件流包括几个要素:

1.工序细化:把生产流程中的所有工序按加工顺序细化拆分。

2.工序重组合:找到关键工序,通过调整人员、设备按关键工序的耗时整合次要工序,使所有工序耗时趋于一致。

3.制订标准作业指导书(SOP)培训员工

4.按排好的工序设计生产流水线

5.试运营、测试产品

6.记录周期运营数据

在传统生产方式中,在所有的批量产品都完成流程之前,没有一个产品能够先传送到下一个流程。数量越大,某一单个产品在流程之间停留的时间就越长,批量生产会有以下几个明显缺点:

1. 生产周期长,等于整个批次产品生产周期,容易造成时效性损失(如产品存储性损坏、市场变动等);

2. 人力浪费:批量化过程中搬运太多,分为领取-搬运-生产-搬运-检测-存储;等待多,工序做完等待期漫长

3. 空间浪费:多次存储转运需要大面积存储空间;

4.生产过程僵化,生产问题集中,无法细化解决;

5.不良率高:集中生产再检测容易出现大批量不良,是后补式检测;

6.集中出成品,不方便客户接管。

7.对员工要求高,对员工技能依耐性强。

相反,单件流却能解决上述问题:

1.生产周期最短,时效性损失几乎可以忽略;

2.人员无等待;

3.每件检测,质量问题及时解决;

4.容易发现生产问题(如设备、空间布局),方便及时调整、解决;

5.只有极低搬运量,节省人力、空间;

6.产品转换快捷;

7.新员工可短时间上岗。

单件流是一种理想的状态﹔在日常作业中﹐不可能也没有必要总是某一时间只流一个产品。最重要的是以最少的延误和等待实现产品流的不间断。CELL化生产帮助你关注流过整个流程的材料,而不是关注某种作业的设备。

单件流也叫one piece flow,简称OPF。通过OPF,我们可以把生产过程中那些不能创造价值的工序或动作尽可能的减少,以此来提升生产效率。单件流生产过程中能及时发现品质不良,从而及时去解决问题;而传统的批量生产,当大批量的部品生产出来,这时才发现品质不良,损失的是大批量。

单件流它实际上就是一种为了实现适时适量生产,致力于生产同步化的最小批量生产方式,如再加上看板的运用,就彻底地实行了JIT了。它是以订单为需求,以需求为拉动,以工艺流程为导向,以最小化批次为目标,达到连续生产并实现在线零库存。请注意这里的单件,不要生硬的理解为数量上的一,可以理解为单位一,单位一的大小是可以持续改进的,改进的结果就是成本降低的结果。

【选择鸿埔的理由】

★专业★:鸿埔拥有来自世界30强专业的、实战型的顾问团队。

★专注★:鸿埔专注于精益现场咨询辅导。

★高效★:鸿埔的顾问能够深入现场,高效、快速地打造卓越现场。

★落地★:鸿埔拥有自研的ESOP管理系统,MES管理系统,5S目视化管理系统及自己的目视化标识标牌、5S专用耐磨胶带、电子屏、服务器生产源头工厂,确保我们的客户以最低的出厂价,用上最好的硬件,使项目保质保量地有效落地。

★共赢★:鸿埔秉承做一个项目,交一方朋友的精神和知行合一的理念,鸿埔和企业共同成长,合作共赢。