一、TPM现场管理

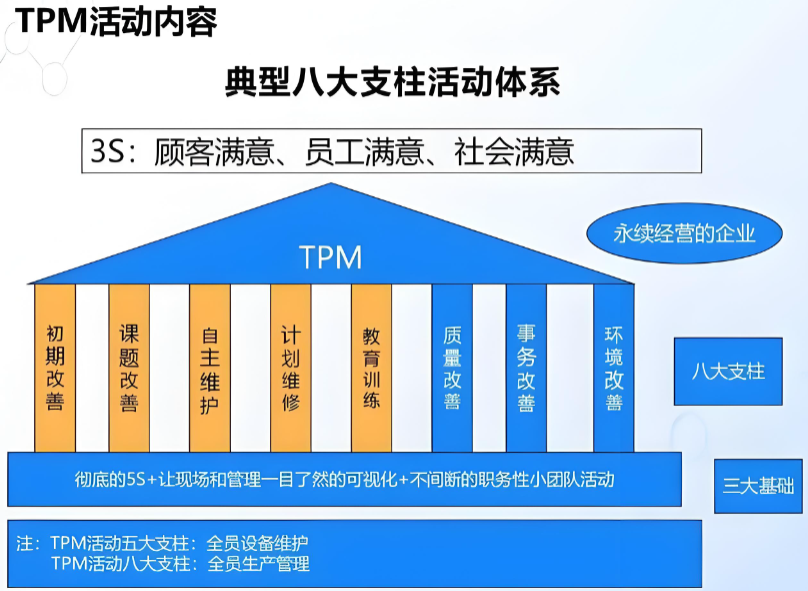

TPM现场管理是生产制造业中围绕设备维护展开的管理体系,旨在通过全员参与减少浪费、提升效率。其核心涵盖五种维护方式:事后维修(BM)、预防维护(PM)、改善维护(CM)、维护预防(MP)及生产维护(PM)。推行过程分为五个阶段:初期清扫、困难点对策、总点检、目视化管理及自主管理体制建立,逐步实现设备零故障、零不良等目标。

该模式起源于日本丰田公司,由大野耐一结合美国超市管理理念发展形成,强调以自主保全支撑生产系统。韩国企业在此基础上融入课题改善,形成双推动模式。中国学者李葆文提出TnPM体系,结合本土企业特点,以SOON体系和6S管理为基础开展实践。丰田TPS生产方式与阿里巴巴案例均印证了TPM推行需结合企业实际,通过持续改善适应动态生产环境。

1、事后维修----BM(BreakdownMaintenance)这是最早期的维修方式,即出了故障再修,不坏不修。

TPM设备管理3271战法自助维修7步法

2、预防维护--PM(PreventiveMaintenance)这是以检查为基础的维修,利用状态监测和故障诊断技术对设备进行预测,有针对性地对故障隐患加以排除,从而避免和减少停机损失,分定期维修和预知维修两种方式。

3、改善维护--CM(CorrectiveMaintenance)改善维修是不断地利用先进的工艺方法和技术,改正设备的某些缺陷和先天不足,提高设备的先进性、可靠性及维修性,提高设备的利用率。

4、维护预防--MP(MaintenancePrevention)维修预防实际就是可维修性设计,提倡在设计阶段就认真考虑设备的可靠性和维修性问题。从设计、生产上提高设备品质,从根本上防止故障和事故的发生,减少和避免维修。

5、生产维护--PM(ProductiveMaintenance)是一种以生产为中心,为生产服务的一种维修体制。它包含了以上四种维修方式的具体内容。对不重要的设备仍然实行事后维修,对重要设备则实行预防维修,同时在修理中对设备进行改善维修,设备选型或自行开发设备时则注重设备的维修性(维修预防)。

二、TPM管理五个阶段推进:

TPM管理第一阶段—初期清扫:此阶段通过对现场的彻底5S以及对设备的修理修复,将我们的工作场所变成一个整齐洁净、舒适美观的现场。通过第一阶段的实施,最重要作用是改变了员工的认识,提升了大家的意愿,强化了大家的执行力,并在实施过程中培养了员工发现现场问题的能力;

TPM管理第二阶段—困难点/发生源对策:在改善过程中,往往就会暴露出之前无法看到的问题,我们对其解决,对身边的内容着手进行改善,取得实质性的效果,在胜利的喜悦中加强自信。我们在此阶段已逐步培养出员工改善的能力。

TPM管理第三阶段—总点检:这一阶段的重点是让员工深入了解设备,了解与自己朝夕相处的生产现场,并以点检的形式形成自主管理模式,通过标准化的日常管理,建立一个防范于未然的机制。员工参与管理的意愿和现场改善能力的提升,为我们最终建立自主管理体制奠定了坚实的基础。

TPM管理第四阶段—提高点检效率(目视化管理):为了更好的实施我们的日常管理,我们应该建立一个看得见的管理模式,让大家一目了然。第四阶段就是以此为目标,利用目视化管理这个工具,提高点检效率,提高劳动生产率。

TPM管理第五阶段—自主管理体制建立:通过企业长时间推行TPM,就可以实现我们的理想目标,建立一个全员参与的自主管理体制。在这个体制下,我们不但可以自己解决各种各样的“冰山”,并且还能够积极防止“冰山”的产生,达到故障、不良、浪费的“零”目标。

【选择鸿埔的理由】

★专业★:鸿埔拥有专业的、实战型的顾问团队。

★专注★:鸿埔专注于精益现场咨询辅导。

★高效★:鸿埔的顾问能够深入现场,高效、快速地打造卓越现场。

★落地★:鸿埔秉承知行合一,使项目有效地落地共赢:鸿埔和企业共同成长,合作共赢。